リーファーコンテナを使うとき、一番避けたいのが「荷物の傷み(カーゴダメージ)」です。たとえば、ヨーロッパからチーズを輸入したのに、開けたら全部ダメになっていた…なんてことは避けたいですよね。

でも、「どうすれば防げるのか?」「何をチェックすればいいのか?」を知らない人も多いと思います。

そこでこの記事では、リーファーコンテナで荷物が傷むのを防ぐ方法や、実際のトラブル事例、送り主ができる対策などを、わかりやすく紹介します。

リーファーコンテナの故障事例と予防・修理メソッドを紹介

リーファーコンテナの故障事例と修理方法

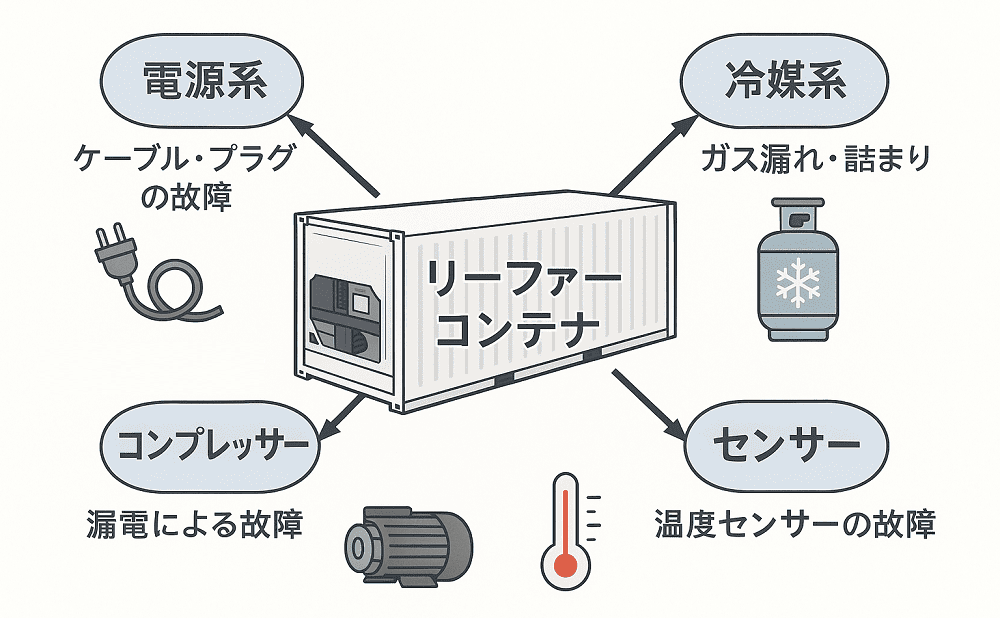

リーファーコンテナでの輸送トラブルの原因は、次の2つに集約されます。

- 機械(エアコン)の故障によるもの

- 事故によるもの

この記事ではリーファーコンテナの機械が原因となるものを「故障」と呼び、それ以外を「事故」と呼びます。リーファーコンテナを使う上での故障には、次の物があります。

- 電源プラグおよび電源ケーブルの故障

- 冷媒(温度調整用のガス)の不足や詰まり

- コンプレッサーの故障

- その他の部品の故障(電気回路、センサー等)

修理方法や予防策と共に解説していきます。

故障事例1:電源プラグおよび電源ケーブルの故障

電源プラグと電源ケーブルとは、家電のコンセントとコードのような物です。リーファーコンテナの場合、家庭用の家電とは異なり、屋外で雑に使われるので劣化が激しいです。=よく故障します。

修理方法には、次の2つがあります。

- 故障したプラグやケーブルを全部交換

- ケーブルの劣化した部分のみ補修

作業はだれでも出来る簡単なものです。しかし、440Vの電源を扱う非常に危険な電気器具であるため、作業は専門業者に依頼しましょう。また、部品を全て新品に変える場合はあまり問題にならないですが、劣化部分のみ補修する場合は、修理箇所での故障再発も多いので注意が必要です。

予防するには、使用予定のリーファーコンテナの目視点検が有効です。

- 明らかにボロボロな電源プラグ・ケーブルを使っていないか?

- 電源ケーブルに何度も修理した跡がないか?

故障事例2:冷媒の不足や詰まり

リーファーコンテナの機械部分には、コンテナ内の温度を上げ下げするためのガスがあります。このガスが不足したり、機械の内部で詰まったりすると、コンテナ内の冷却が出来ません。

修理方法は、次の2つです。

- ガスの補充と漏洩個所の補修

- ドライヤーという部品の交換

上記作業は専門性が高いため、メンテナンス業者に依頼します。注意点は、冷媒が不足しているときは漏れていることが多いので必ず漏れ箇所を見つけて補修しましょう。

リーファーコンテナの使用者が故障を予防することはとても難しいです。しかし、PTI(Pre-Trip Inspection)の結果を確認するだけでも十分です。PTIに問題なければ、機能的に問題はないと判断できます。

機械が正常に動いていることを確認しているだけです。劣化具合は反映されていないです。

故障事例3:コンプレッサーの故障

リーファーコンテナには、コンプレッサーが取り付けられています。コンプレッサーの漏電による故障も多いです。一部の特殊な形状のコンプレッサーを除き、壊れたときは新品との交換が必要です。作業には専門的な知識と技術が必要なため修理業者に依頼しましょう!

リーファーコンテナの使用者が故障を予防することはとても難しいですが、PTIを確認することで「もともと壊れていた」ということは避けられます。

故障事例4:その他の部品の故障(電気回路、センサー等)

上記以外の故障もあります。特に多いのが電気回路内の制御部品の故障、コンテナの中に取り付けてある温度センサーの故障です。これらは故障しても庫内温度の管理に直結しない場合もあります。

修理方法は基本的に部品の交換です。交換自体はとても簡単ですが、原因の特定が難しいことも多く、専門業者へ依頼する必要があります。

こちらもPTIで確認をしましょう!

参考:故障のほとんどは海上輸送中に発生

船会社はもともと故障しているリーファーコンテナの積込みは拒否します。そのため、故障のほとんどは海上輸送中に発生します。

船にはリーファーコンテナのスペシャリストが乗っているので、修理や管理を任せられます。しかし、万が一のカーゴダメージに備えて、陸では故障していなかったと言えるように準備しましょう

特に、そもそも温度の設定ミスや、もともとコンテナが壊れていたなどが無いように設定温度の確認、PTI結果の確認、コンテナの外観(穴など)はの確認は非常に重要です。

リーファーコンテナの事故事例と修理方法

次に、機械以外の部分が原因の輸送事故事例を紹介します。事故事例の原因には大きく2つに分かれます。

- コンテナが原因の事故

- 人が原因の事故

詳しくは次の通りです。

1.コンテナが原因の事故

- 気密性の悪化

- 屋根や側壁の穴

2.人が原因の事故

- 清掃不足

- バンニング中の物損

- 荷物の固定不良(ラッシング・ショアリング不足)

リーファーコンテナの機械故障とは違い、事故に関してはバンニング前にしか対処できません。荷物の損傷を避けるために事例と対策を理解し、自分で確認するか代理人に確認してもらいましょう。

事故事例1:気密性の悪化

リーファーコンテナも長年使用すると劣化します。コンテナが劣化する際に起きるのが気密性の悪化です。気密性が悪化する原因は次の2つがあります。

- 扉の建付けが悪くなる。

- ゴムパッキン(ガスケット)が劣化する。

どちらも輸送前に気が付けば修理可能です。バンニング時は、扉を確認しましょう!

また、たまに見かける凡ミスが換気口の開けっ放しです。生鮮食品以外は基本的に閉じて使用します。換気口を開けたままにするとコンテナの気密性に問題がなくてもトラブルの原因となります。

事故事例2:屋根や側壁の穴

フォークリフトの操作ミスや、船に積み込むときの操作ミスでコンテナに穴を開けることがあります。最も多いのが天井の穴です。

穴あきのコンテナが荷送人のもとへ届くころには修理されています。しかし、気が付かづ放置されている場合や、修理が雑な場合や、修理から時間がたっている場合は要注意です。

外部からの雨水や海水の侵入により内部荷物のダメージにつながる恐れがあります。予防策は自分の目でしっかり見るか、代理の人に見てもらうしかありません。

事故事例3:清掃不足

出荷前のリーファーコンテナ(レンタル含む)はPTIとセットで内部の清掃がされています。清掃を行う理由は3つあります。

- 前の荷物やゴミや汚れで積込む荷物が汚れるのを防ぐ

- 前の荷物の臭いをとる

- Tレールの詰まりを防ぐ

汚れ落としや、臭いについては気にする方も多いでしょう。気を付けなくてはいけないのがTレールの詰まりです。バンニングの際にはしっかり確認しましょう。

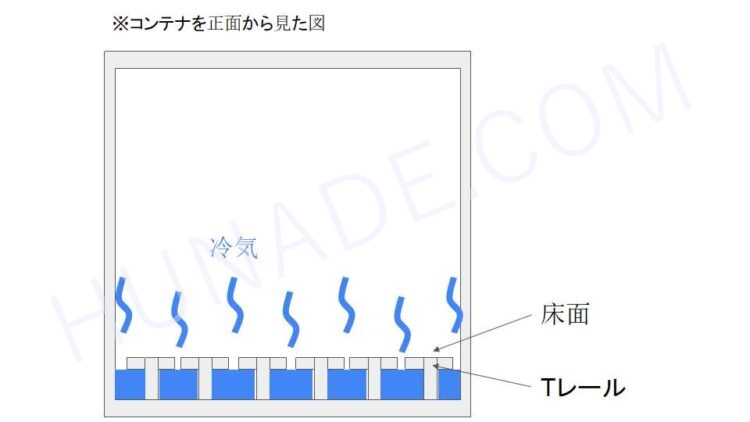

参考:Tレールとは

リーファーコンテナの床は空気が流れるようにT型の形状をしています。この形状のおかげで荷物を床においても庫内全体を均一に冷やせます。しかし、清掃が不十分でTレールが塞がると冷却能力は著しく低下します。

事故事例4:バンニング中の物損

バンニング中に荷物を傷つけることもあります。特にフォークリフトを利用する場合などは細心の注意を払いましょう。バンニング中の事故を防ぐポイントは、丁寧に作業をするように指示し、可能であれば自分で監督します。

また、積込む物の特性を理解することも大切です。例えば段ボールであれば、直接床に置くとTレールにより強度が著しく下がります。また、少しの結露でも強度低下による荷崩れの原因です。

事故事例5:荷物の固定不良(ラッシング・ショアリング不足)

トラック輸送中や海上輸送中は急ブレーキや揺れによる予期せぬ力が荷物に加わります。荷物の固定が不十分だと輸送中の荷崩れなどの事故に繋がります。海上輸送においてバンニング・ショアリング・ラッシングはとても重要です。

避けようのない事故と対策

ここまで、リーファーコンテナの故障事例・事故事例と予防策について説明しました。しかし、海上輸送中は防ぎようのないトラブルも発生します。

日本ではあまり大きなニュースになりませんが、コンテナ火災や台風による荷物の喪失、船の沈没などが今でも度々起きています。万が一に備え保険などに入ることも重要です。

まとめ

- 電源ケーブル・電源プラグの故障は多く、修理箇所でのトラブル再発も多いため、自分の目で状態を見て確認することが望ましい。

- 故障の多くは海上輸送時に起きます。荷送り人・荷主としては手が出せないのでPTIを確認し、「輸送前に故障していた」を避けること

- リーファーコンテナの輸送事故にはコンテナによるものと、人によるものがあります。

- 人による輸送事故例には積付けが原因の物もあり、積付け方法をよく理解すること

- 海上では天災等の可能性もあり、万が一に備え保険に入ることも重要です。

次の記事「第11回|リーファーコンテナの混載サービス9選」

その他のリーファー関連記事

この記事を登録

この記事を登録

おすすめのサービス

基幹記事

貿易学習コースの一覧

分野別記事

関連記事

◆スポンサード広告

目次

目次